2012宽经典 1.6XL MT豪华版 |

110.38万 |

1万↓剩余18天 | 询问底价 | 沈阳何种汽车服务有限公司售全国400-1234-5678转12345 |

2012宽经典 1.6XL MT豪华版 |

10.38万 |

1万↓剩余18天 | 询问底价 | 沈阳何种汽车服务有限公司售全国400-1234-5678转12345 |

2012宽经典 1.6XL MT豪华版 |

10.38万 |

1万↓剩余18天 | 询问底价 | 沈阳何种汽车服务有限公司售全国400-1234-5678转12345 |

走进上汽大众宁波工厂 了解工业4.0带来的先进数字化技术

大众汽车集团(中国)总裁兼CEO海兹曼教授曾表示:“工业4.0是一个非常整合的概念。在这个概念下,包括了数字化进程和人工智能,而数字化和人工智能融入了大众汽车集团日常业务运营的方方面面,包括研发、销售、人员管理、采购,以及生产流程。”

2013年10月,上汽大众宁波工厂一期于宁波杭州湾新区建成投产,宁波工厂也成为了上汽大众首次采用大众最先进的MQB模块化平台技术的工厂,主要生产大众品牌凌渡、凌渡GTS,斯柯达品牌新明锐家族两款车型。

2017年12月宁波工厂二期建成投产,目前主要负责生产上汽大众旗舰大型SUV途昂,与斯柯达全新紧凑型SUV柯珞克这两款车型。

作为大众汽车集团生产体系里最先进的、生产力最高的工厂之一,上汽大众宁波工厂在人机互动、自动化的物流管理等技能、技术的应用,将大大提升工厂的灵活度,以及对客户需求的反应速度。而我们将走进宁波工厂二期最新投产的斯柯达全新SUV柯珞克的生产线,一起参观了解以智能制造为主导的工业4.0生产为这款德系多功能SUV带来了什么?

工业4.0带来了什么?

1)通过先进的生产工艺/达到行业领先的技术标准;

2)通过机器互联、大数据处理,实施定制化、精准化智能生产;

3)严苛的质量监测与管理体系。

德系工业精神的核心在于“取法乎上”,一切对工艺的要求都要达到行业领先技术标准。柯珞克,正是在这样的制造精神中诞生。它所具备的高精度高强度车身和先进的防腐工艺,都源自数字化科技在生产中的充分运用。

冲压车间:

针对柯珞克的车身特点,上汽大众冲压车间采用了目前国内汽车制造业中最先进、自动化程度最高的机械冲压生产线—6工序9100吨高速伺服生产线。6工序包括裁切、冲孔、拉延、挤压、修边、成型。柯珞克的身上的腰线,从设计到成型,看似简单,实则工艺复杂。这一切都得益于德国舒勒6工序9100吨高速冲压线。

这也是大众汽车集团在国内的唯一一条6工序9100T高速伺服压机线,6工序可以实现复杂造型的生产,保证车身部件、零件的高精度,零件公差可控制在正负0.2毫米以内,柯珞克飞箭式高腰线也正源自于此。

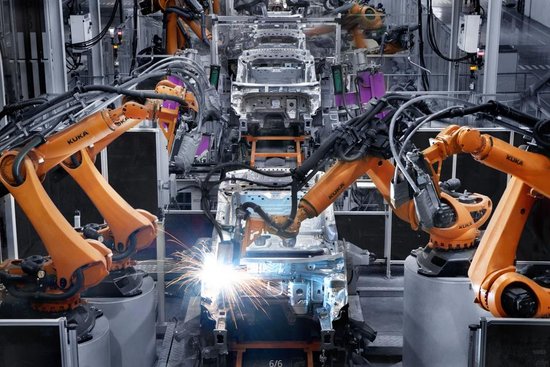

车身车间:

除了精度,柯珞克在强度表现上也是不凡。车身的强度对于车辆的安全性、操控性都至关重要。柯珞克的高强度安全车身于工厂车身车间中成型,上汽大众宁波工厂二期车身车间两条生产线共拥有837台机器人,是上汽大众机器人数量最多的车身车间,每51秒就有一台车身下线。

柯珞克采用了高强度车身结构,17块热成型钢板遍布车身的关键部位,并在A柱、B柱等车身关键部位100%使用热成型钢材,占整车钢材比例高达25%。

热成型高强度钢板的抗拉强度较普通钢板强化了近3-5倍,屈服强度超过1,500兆帕,每平方厘米能承受10吨以上的压力,这相当于一枚硬币上可以承受两头成年大象的重量,热成型高强度钢的使用能够令白车身实现轻量化的同时获得更高刚度,目前大量应用于航空航天领域。

此外,柯珞克高强度钢的比例达到29%,超高强度钢的比例达到21%,特高强度钢的比例达到3%,高强度及以上钢材使用的总比例高达78%,可以在碰撞发生时尽可能保证乘员舱的完整性,提高碰撞安全。

高强度的另一方面,源于更先进的拼接技术——激光焊接技术。柯珞克的整车激光焊长度为5726mm,将整个车身的钢性结构提高50%,极大提升整车外观品质与安全性。

不同于传统的点焊,激光焊接技术可使不同钢板之间的连接处达到分子结合的状态,大大提高车辆结合的精度,可明显改善震动及噪声,并确保连接工艺焊缝的美观度和光洁度。

油漆车间:

出于安全因素,我们未能进入到油漆车间参观,不过据相关负责人介绍,宁波工厂油漆车间共拥有123台机器人,自动化率达到85%。完成焊接的白车身需要先完成预处理电泳、PVC密封、面漆、整理报交、空腔注腊等步骤后,才能呈现出不同的色彩,并满足车身的保色、耐腐蚀、耐污染、抗紫外线等要求。车身颜色方面,柯珞克提供了丹霞橙、石英绿、曜石黑、冰川白、云石灰、海沙金6种选择。

在预处理电泳环节,上汽大众油漆车间采用先进的车身翻转(RODIP)技术,使车身完全浸没在电泳槽内并翻转长达5分钟,使车身均匀覆盖电泳层,确保车身防腐性能。此外,通过空腔注蜡技术在车身空腔内部注入一定量的液态蜡,防止水分进入内腔侵蚀,可以保证12年防腐蚀性能,大大增加车辆的使用年限。

总装车间:

无论是对高精度部件、高强度车身的锻造,还是先进防腐处理工艺的使用,一切高品质生产的部件最终都要汇聚到总装车间。宁波工厂的总装车间是目前大众汽车集团自动化率最高的总装车间之一。在这里,我们通过机器互联、大数据处理,实施定制化、精准化智能生产。

柯珞克的动力总成、底盘合装工序在总装车间中进行。在总装车间,最核心的工位被称为:“Hochzeit”,这是个德语词,意思是婚礼、结合。车身和底盘系统在这里得到高精度完美组装,就像一场盛世婚礼一样。底盘与车身的合装系统,将复杂的底盘合装工作分解到10个合装工位进行,使用97把高精度枪,严格控制拧紧扭矩。

上汽大众宁波工厂的总装车间使用162把高精度枪,对打紧的螺栓扭矩值进行实时监控和预警,确保螺栓的扭矩值稳定可靠。每一颗螺栓的拧紧扭矩数据,被实时保存至服务器,保证了重要信息15年可追溯,随之后的需求可随时调出数据使用。

柯珞克的全景大天窗表面积达1.17㎡,针对全景大天窗的安装,宁波工厂配备了PSD天窗安装设备,通过取料机械手快速柔性化抓取零件,安装机械手对天窗与车身进行自动对中并上件,有效确保安装时的定位精度,满足天窗安装对密封性的高度要求。

得益于这些智能化设备的应用,无论用户订购何种车型,选购何种配置,智能化工厂,均能按用户需求,自动组织零件,安排生产,并依据不同车型,不同位置,不同装配需求进行制造生产,有效降低人工操作可能带来的缺陷,保证了底盘装配质量的稳定性。

在车身车间里,ISRA视觉定位系统,可对车辆侧围内和外板的下料工位进行实时的视觉定位:通过摄像头对定位孔拍照,计算出零件在空间的实际位置,并指示机器人按照零件的实际位置取件,零件的装配精度控制在±0.05mm以内,有效确保车身焊接的精度。

柯珞克是全亚洲范围内第一款使用非接触式光学测量设备来自动检测整车的车型。该仪器可以在2秒内摄取车身1600万个单独测量点,精准再现组件特征。

每辆柯珞克上都有一张RFID芯片,相当于车辆的身份证,里面记录着每辆车的颜色,配置等信息。当车辆通过安装在设备上的RFID读码器时,设备就能自动识别出车辆的信息,然后调用不同的程序来工作,确保了车辆在装配过程中的准确性。

最后,每辆车在总装线装配完成后,还要经过100%的下线检测,只有当车辆顺利完成所有检测后,才可以进行最终的报交,驶下生产线。下线检测包括前束/转鼓功能检测、路试异响检测、雨淋密封性检测等。

在报交合格的下线车中,上汽大众还会对其进行抽检,对抽检车辆进行外饰、内饰、电器功能、机舱、底盘、路试、密封性等全方位的检测,包括舒适性检测、振动试验、电器检测、整车噪声检测、车内气味测试等,保证上汽大众生产的每一辆车都拥有稳定可靠的产品品质。

大众汽车集团未来生产技术总监 霍尔格·海因博士( Dr. Holger Heyn)曾谈及大众汽车集团为什么要开展工业4.0的工作?为什么要推动数字化生产?

他表示最关键的原因在于,整个生产领域和网络的信息流速度越来越快。实时进行数字化连接增加了透明度,提升了效率,缩短响应时间,也可以加快反应速度和增强灵活性。数字化生产可以优化流程和进一步创造新的流程,更高效地利用资源和提高效率。在未来,从整个价值链来看,大众汽车集团希望打造一个自主控制的生产网络体系,这是一个漫长的过程,到2035年甚至是更长的时间才能实现。

由此,上汽大众宁波工厂领先的工业标准、个性化的智能生产、严苛的质量监测与检测系统,就是当前大众汽车集团在智能时代工业4.0制造战略的成果与体现。不仅是柯珞克,这里生产的每一款车型以及每一辆车都将拥有超高的品质。