2012宽经典 1.6XL MT豪华版 |

110.38万 |

1万↓剩余18天 | 询问底价 | 沈阳何种汽车服务有限公司售全国400-1234-5678转12345 |

2012宽经典 1.6XL MT豪华版 |

10.38万 |

1万↓剩余18天 | 询问底价 | 沈阳何种汽车服务有限公司售全国400-1234-5678转12345 |

2012宽经典 1.6XL MT豪华版 |

10.38万 |

1万↓剩余18天 | 询问底价 | 沈阳何种汽车服务有限公司售全国400-1234-5678转12345 |

初探“ES8诞生地”江淮蔚来工厂:绝不是代工那么简单

合肥市蜀山区宿松路9766号,从2016年10月23日打下第一根桩起,这片占地约839.6亩的土地就彻底告别一片湿地,开始成为江淮蔚来汽车工厂的记忆。

到如今整整2年过去,无论是从工厂落成到正式投产,还是从ES8试制线的启动、白车身下线,再到试制车的完成和最终的量产,蔚来始终保持着工厂的神秘感,哪怕外界对于代工问题质疑声浪滔天。

位于工厂内部的NIO HOUSE在上周六刚刚开业,油漆味尚浓烈。这是蔚来在全国范围内的第12家城市中心。身负着产能和交付、ES8质量门和代工模式等争议的蔚来,也急需这样一个时机去证明,用制造实力来回应争议。就像是刚刚撕开的那一角,江淮蔚来工厂逐渐公开,也意味着,车企对于自身的制造工艺和环节足够自信,可以接受外界严苛的评判。

“如果说以往蔚来的NIO HOUSE都是以市中心为辐射,主要服务接待每个地区的消费者。那么合肥工厂的NIO HOUSE 便是面向世界的,将接待来自各地的同行、投资者、合作伙伴和车主。”蔚来质量副总裁、产品质量委员会主席沈峰表示。

产不产得出来?

作为一个进入上市完成时的公司,定期的信息披露已经成为了蔚来的惯例。约10天前,蔚来官方宣布截至9月30日已累计交付了3368台ES8,其中9月单月交付量为1776台,环比增长58%。至此第三季度共计交付3268台。

换句话说,工厂的产能正在逐渐爬升。值得注意的是,“十一”长假之后,工厂为即将在年底发布的第二款车型ES6的并线生产,进行了为期一个星期生产线的调整。加上假期的原因,实际仅生产了2周的10月份的产量和交付量都将会不及预期。

说到被长期“诟病”的交付慢问题,创始人、董事长、CEO李斌举了特斯拉的例子:“实际上我们知道特斯拉的生产速度算是快的,但是也总是给人一种供不应求的感觉。为什么?跟我们都采用的预定制有关系,与铺货制相比,我们是先把目前积累的订单消化了,然后再逐渐进入一个正常的状态。”按照他的说法,蔚来接下来的目标是把从下单到交付的周期控制到4个星期以内。

“对于工厂生产我们主要有几个指标——质量(quality)、交付(delivery)、成本(cost),还有安全、人员、改善。今年我们还是以Q和D(质量和交付)为主。同时我们将从第四季度开始开始测算JPH,即用最少的人/成本造出最多的车。”蔚来合肥先进制造基地负责人辜向利表示。以ES8为例,其标准生产节拍为15JPH(240秒/台),并已扩展至20JPH(180秒/台)。

目前,江淮蔚来工厂年产能规划为10万台。工厂设计具有可拓展性,可通过生产线的持续改造升级,在满足ES8订单需求的同时,也将为中型SUV ES6预留产能。预期2018年下半年实现累计交付1万台ES8的目标保持不变。

如果说在工厂对外开放之前,大家关心的是“产不产的出来”的问题,那么现在蔚来的重点则是在于“卖不卖得出去”。因为产不产的出来,关乎的无非是工厂到位、工人到位、零部件材料到位等等。而卖不卖得出去,就意味着直面消费者对于品牌和品质的双重考验。

卖不卖得出去?

以往,外界喜欢用“代工”一词来概括ES8的生产模式,然后配一张写有“江淮蔚来”车尾标的图片,仿佛两者天然就存在隔阂。但随着这一次的工厂探访,我们对于江淮和蔚来之间的合作的认识则愈加清晰——

蔚来采取“整车合作制造+核心零部件自主研发生产”的模式。对于整个供应链、所有零部件,蔚来均全权进行管理、采购和运输,直到将其运输到合肥生产基地进行组装。

蔚来与江淮共同组建运营管理团队,在制造工艺、精益制造体系、供应链、生产和质量管理等方面,以双方共同达成的标准化规则进行管理。

李斌认为,蔚来在对待“制造”这件事情上是非常慎重的。这就是为什么蔚来ES8并不是像大家所惯性思维所想的与江淮共用生产线,而是独立建厂。

“可以这么理解,蔚来自主研发、通过了自身生产标准的核心零部件,在进入工厂之后还要进行一轮江淮方面的标准筛选,等于是双重标准。”辜向利对腾讯汽车解释道。

也就是说,在进入合肥基地之前,ES8的核心零部件是在南京的试制线上调试完成的。在成立之初,蔚来就投入2 亿元在南京工厂搭建了一条试制线,进行全铝工艺的验证、骡车的生产、电机电控技术等测试。同年,蔚来遵循着“并行”的原则,安排4个团队同时进行电机和电控的同步研发,直到确定最终的方案。

接着的故事是,蔚来又在南京投入了30亿打造高性能电机生产基地,具备了年产28万台(套)高性能电机及电控系统的产能。

李斌承认,虽然在研发阶段已经提前设定了一些非常高的标准来确保质量,但在制造环节对于熟练工人的培养,仍是需要不断地磨合和试错的。

电池装配过程

目前,制造基地的2070多名一线精英操作工从4座江淮乘用车工厂中严格选拔而来,大部分工段长、班组长都经过蔚来南京的先进试制线的封装培训,再返回合肥基地作为种子选手,通过传帮带,确保一线员工拥有合格的技术素质。与此同时,蔚来向合肥基地派驻了超过200人的拥有全球制造和质量经验的专业团队。

要说到工厂的制造实力,蔚来的全铝车身生产线最具话语权。因为无论是从生产线搭建、高昂的铝材成本,还是采用多种连接工艺互补,蔚来的全铝车身都突破了多项技术。ES8的白车身铝材的使用比例高达96.4%,堪称全球量产车最高比例的全铝车身,比捷豹XFL的75%和凯迪拉克CT6的58%都高出了一个量级。

全铝车身自动化生产线

全铝车身生产线由江淮和蔚来按照最新的技术体系和产线标准建设, 307台机器人实现车身主要连接100%自动化,车间整体自动化率97.5%。外总拼工位是目前车身车间工艺操作最复杂的工位,共计有16台ABB机器人,包括4个上件机器人、 8个SPR铆接机器人、 2个FDS机器人及2个铝点焊机器人通过PLC程序控制同时作业。

除此之外,这副白车身还要“因地制宜”地在ES8上综合使用3系、 5系、 6系和7系铝材。其中,7003号铝材强度高,具有优异的冲击韧性和吸能表现,之前多用于军事器材、装甲板和导弹装置。ES8的7系挤压材料主要在主前后纵梁、前保吸能盒等共计6个部位应用,其中前纵梁部的应用件最大,两侧共计10.4kg。

3系合金为真空高压压铸铝合金,具有强度高、尺寸精度高的特点,能成形复杂结构,促进设计轻量化;板材方面5系分布比较分散,主要用于四门一盖和支架;6系板材主要分布在车顶、地板和前舱等处,保证乘员安全;挤压铝合金(挤压型材)主要是6系和7系。

值得一提的是,与钢结构车身主要采用焊接的模式相比,全铝连接更依赖于铆接技术,因此车间温度适宜,无异味,噪音小。这一点对于参观工厂早已失去新鲜感的我,也不得不深表认同。

值不值得开下去?

在合肥生产基地里,每一辆车从上线到下线交付,将经过四大工艺和30多个检查工序、共计3000多项检查内容。这些检查和检查方法源于“过程质量管理”的理念,也包含了采集用户反馈后所作的深度调整。沈峰透露,蔚来正在逐步建立一个全产业链系统,对于用户反映的质量问题进行短时间内的响应,并直接反馈给合作伙伴。

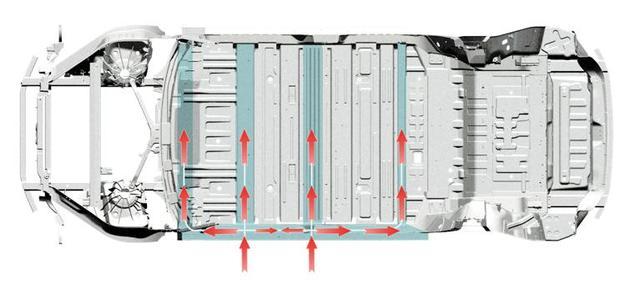

在结构安全方面,蔚来主要从三个方向的碰撞路径进行考虑。

当碰撞来自前方时,嵌入式的铝合金前防撞梁将作为第一道防护,碰撞力在驾驶舱前部的Torque box防护枢纽进行分流。Torque box是ES8白车身上的关键部件,采用立体格形设计,类似海边的堤坝提供的立体多维支撑效果。

蔚来ES8正面碰撞传力路径

蔚来ES8 Torque box防护枢纽

在追尾事故中,ES8在D柱与C柱之间构建了一个笼型结构。在保证溃缩嵌入距离第三排乘客还有一定距离的同时,将后排的高压系统、EDS电驱系统纳入防护范围。

蔚来ES8的后碰撞传力路径

蔚来ES8后防护枢纽特写(整车最大一体铸造件)

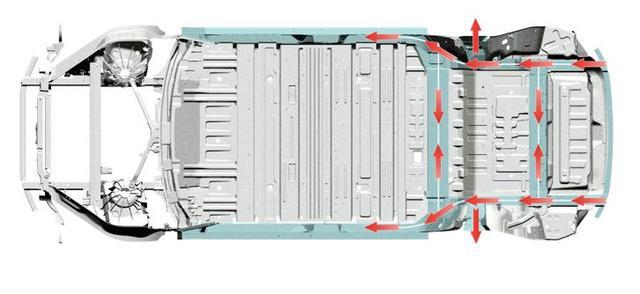

而因车身侧面存在的溃缩空间不足,侧面碰撞始终是安全的极大威胁。当侧碰发生时,门槛梁、车门、ABC柱将成为最主要的受力点,此时的碰撞冲击力将通过在门槛梁之间横置的多条加强横梁,向外传递。在欧洲E-NCAP和北美法规强制要求的测试项目中,蔚来在侧面柱碰测试中的最大侵入量仅有120mm。

蔚来ES8侧面碰撞传力路径

侧面柱碰测试图

但这样还远远不够。

ES8的路测始于2016年4月。当时,蔚来团队挑选了与ES8相类似的高端竞品车型,真金实银地进行了悬挂、底盘的改造,以无限接近最终设计的方案,对这样一辆ES8 Mule car进行了路测。而在2016年和2017年,蔚来一共为ES8进行了2轮的寒暑测试,在中国和澳大利亚同步进行。

李斌

“蔚来和江淮的合作,是十年之内中国汽车产业内最大的创新。”

“回顾一下ES8是怎么造出来的,我认为ES8是一个奇迹。”

“我们的用户都觉得我们的车卖便宜了,为什么不卖贵一点?”

说到创新、奇迹,用户这些词的时候,李斌眼底有光。这些在以往看来略有夸张的表达,当他站在这片由蔚来主导创造出来的土地上说出时,确实底气十足。